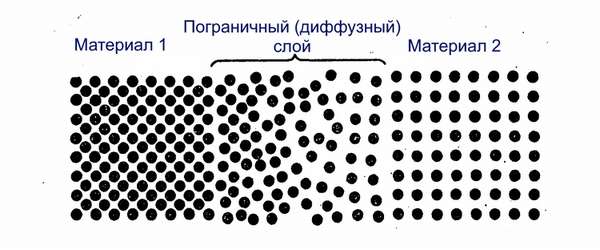

Суть диффузии — взаимное проникновение атомов веществ. Открытие и начало изучения явления датируется началом XIX века (Р. Броун, А. Фик).

Суть диффузии — взаимное проникновение атомов веществ. Открытие и начало изучения явления датируется началом XIX века (Р. Броун, А. Фик).

В 1953 г. советский ученый Николай Казаков представил разработку метода использования этого процесса для соединения различных материалов. Диффузионная сварка в считанные годы получила всемирное признание, широкое промышленное применение.

Сущность

Самое простое определение этого процесса — получение монолитного соединения материалов за счет образования связей на атомарном уровне, которое обеспечивается взаимной диффузией соприкасающихся веществ.

Общая схема действий следующая.

Соединяемые детали тщательно зачищают, прижимают друг к другу для обеспечения максимально полного контакта и нагревают. Скорость движения атомов веществ возрастает, они диффундируют, взаимопроникая в месте соприкосновения веществ, образуя новые атомарные связи.

При этом детали фактически срастаются, образуя соединение, не отличающееся прочностью от основного материала.

Кроме того, достигаются результаты невозможные для других процессов. К примеру: соединение высокопрочных легированных сталей с титаном, чугуном, алюминием. Становится возможным объединение металлов с неметаллами, например железа с керамикой, никеля с кварцем и т.п.

Механика сварки диффузионным методом позволяет соединение как мельчайших деталей, так и огромных конструкций. Выполняет сопряжение тончайших слоев, создает композитные элементы из материалов различных свойств.

Механика сварки диффузионным методом позволяет соединение как мельчайших деталей, так и огромных конструкций. Выполняет сопряжение тончайших слоев, создает композитные элементы из материалов различных свойств.

Область применения

В приборостроении методика позволяет соединять металлы с полупроводниками, стеклом, керамикой. Обеспечивать абсолютно герметические стыки различных материалов.

Принцип диффузии используется и при сварке пластиков, к примеру полипропиленовых труб.

Диффузионным методом удается соединять конструкции весом порядка 70 тонн, длиной, превышающей 50 м. Использование диффузионной сварки позволяет выполнять соединение конструкций значительных размеров: корпуса морских судов, самолетов и пр. При этом качество превышает любой другой способ.

Возможность наваривать тончайшую (порядка 3 мкм) фольгу позволяет изготавливать уникальные композитные материалы. С покрытием металлом, имеющим высокие отражающие и антикоррозийные свойства, например — никелем. Создавать целые композитные листы, блоки из металлов с керамикой.

При этом подобные элементы могут иметь десятки слоев, демонстрируя уникальные свойства.

Встречается ошибка, когда к сварке методом диффузии относят диффузионные горелки устройство и принцип работы, которых хотя и основан на схожих процессах, но отношения к ней не имеет.

Совмещение с процессом формообразования деталей

В процессе диффузионной обработки детали нагреваются до температуры, при которой металл переходит в пластичное состояние. Эта особенность нашла свое применение для совмещения сварки с пластичным формованием.

Детали не только прижимают, но при необходимости деформируют, используя матрицы различных форм.

В результате получают деталь заданной формы, имеющую композитное покрытие, либо состоящую из различных веществ.

Преимущества и недостатки

Любой технический процесс связан с определенными ограничениями. Технология диффузионной вакуумной сварки не исключение, имея как достоинства, так и недостатки.

К первым относятся:

- Экологичность. Процесс не создает химических, радиационных, либо электромагнитных воздействий. Не создает пыли, брызг вещества.

- Отсутствуют расходные элементы в виде электродов, проволоки, припоя, различных флюсов.

- Соединение имеет прочность основного материала. При этом термические воздействия не столь велики, чтобы существенно ослабить прилегающую к соединению зону (как это происходит у электросварки).

- Диффузионный метод позволяет соединять микроскопические детали, соединение которых другими способами невозможно, либо затруднительно.

- Между соединяемыми веществами не требуется электрического контакта (что позволяет соединение диэлектриков).

Из основных минусов можно выделить:

- Сложность технологии, необходимость громоздкого оборудования, в частности вакуумной камеры, устройств измерений, контроля и управления процессом.

- Необходимость тщательной подготовки поверхностей соединяемых деталей.

- Отсутствие достаточно проработанной теоретической базы процесса.

Механик технолог Пархоменко А.Н., стаж работы 22 года:«Сварка дает отличные результаты, но только при тщательном подходе. Подробная технологическая карта, причем на конкретное оборудование — обязательное условие».

Механик технолог Пархоменко А.Н., стаж работы 22 года:«Сварка дает отличные результаты, но только при тщательном подходе. Подробная технологическая карта, причем на конкретное оборудование — обязательное условие».

Способы использования и режимы

В процессе сварки детали сжимают с давлением порядка 1,5-2 кгс/мм2, а также нагревают до температуры 0,5 до 0,7-0,75 величины плавления их материала. При этом микронеровности поверхности сминаются, повышая площадь истинного контакта, т.е. площади на которой соприкасаются детали. Кроме того, разрушаются окисные пленки, выдавливаются загрязнения, в том числе газообразные.

Процесс происходит с откачкой воздуха из сварочной камеры. При этом различают три режима вакуума:

- низкий — давление порядка 10-2мм.рт. столба,

- средний — 10-2 – 10-5 мм. рт. столба,

- высокий — больше 10-5 мм. рт. столба.

Кроме вакуума рабочей средой может выступать обезвоженный инертный газ (аргон, гелий), а также водород.

В зависимости от материалов, размеров деталей разнится время выдержки в сжатом состоянии. Составляя от нескольких секунд, до часов.

Оборудование

Устройство агрегатов для диффузионной сварки значительно разнится, но основные элементы схожи. Все устройства имеют:

- Вакуумную камеру с устройством откачки воздуха.

- Механизм сжатия. Он состоит из пуансонов, непосредственно упирающихся в заготовку, а также устройства привода, обеспечивающего усилие. В настоящее время используют два основных типа: механический и гидравлический.

- Устройства нагрева. Для него используют самые различные принципы: индукционные, дуговые, плазменные, светолучевые, электроконтактные. Источники, использующие топливо, к примеру диффузионная горелка как источники нагрева не подходят.

- Устройства контроля и управления.

В настоящее время число типов аппаратов для диффузной сварки превышает 60 наименований, которые разделяют на два основных класса: установки с полным или частичным вакуумированием. В первом типе деталь полностью находится в камере, во втором частично.

В настоящее время число типов аппаратов для диффузной сварки превышает 60 наименований, которые разделяют на два основных класса: установки с полным или частичным вакуумированием. В первом типе деталь полностью находится в камере, во втором частично.

В качестве примера первого типа популярный в приборостроении полуавтомат СДВУ-12 для изготовления небольших деталей.

Установка позволяет изготавливать биметаллические детали из нескольких слоев различных материалов. Для предотвращения прилипания заготовок к рабочим пуансонам используют прокладки из обезвоженной слюды.

Пример установки с частичным вакуумированием — СДВУ-21, для сварки проволоки до 6 мм не ограниченной длины.

Подготовка деталей

Подготовка металлических деталей для диффузионной сварки заключается в зачистке и шлифовке мест соединения, защите их от окисления.

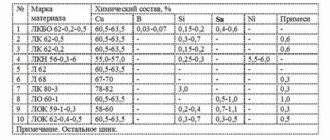

В ряде случаев, между соединяемых деталях прокладывают промежуточный слой.

Его задачи:

- компенсация разницы температурных расширений,

- снижение величины остаточных напряжений,

- ускорение процессов диффузии,

- повышение истинного контакта,

- предохранение от окисления и т.д.

В процессе работы слой выдавливается, либо диффундирует, становясь частью соединения.

К примеру, для сварки титана и его сплавов используют прокладку в виде фольги либо напыления, материал в которой медь, хорошо диффундирует с титаном.

Важно! Не допускается как уменьшение, так увеличение параметров: времени выдержки, давления, температуры. Например, при излишнем времени контакта на месте стыка могут образоваться пустоты, при недостаточном давлении останутся мелкие пустоты.

Важно! Не допускается как уменьшение, так увеличение параметров: времени выдержки, давления, температуры. Например, при излишнем времени контакта на месте стыка могут образоваться пустоты, при недостаточном давлении останутся мелкие пустоты.

Техника безопасности

Как следует из материала статьи, специфических травмирующих факторов оборудование диффузионной сварки не создает, а в работе достаточно безопасно.

Мероприятия по охране труда при использовании устройств диффузионной сварки прямо зависит от их модели и характеристик. В целом, это типичные требования работы с оборудованием, имеющим электрический привод, создающих в работе относительно высокое давление и температуру.

Контроль качества работ

Главными задачами мероприятий контроля качества являются:

- Обеспечение соблюдения технологического режима.

- Выявление факторов, вызвавших брак. Их устранение.

Разделяются методы контроля на разрушающие и неразрушающие. Первые применяются на стадии наладки процесса на контрольных образцах, выборках из пробных партий. Второй на стадии промышленного выпуска.

Контроль осуществляется также на протяжении всего процесса, разделяясь на: предварительный, текущий и выходной.

На сегодня не существует методов, позволяющих точно рассчитать оптимальный режим сварки. Каждый новый тип деталей, материалов требует предварительного эмпирического подбора параметров на контрольных образцах.

На сегодня не существует методов, позволяющих точно рассчитать оптимальный режим сварки. Каждый новый тип деталей, материалов требует предварительного эмпирического подбора параметров на контрольных образцах.

Завершая разговор

Диффузионная вакуумная сварка молодая технология. Короткая статья не вместит описание ее возможностей и свойств, которые к тому же далеко не изучены.

В частности, из ее принципов вытекает целое направление промышленности — диффузионная металлургия, позволяющая получать принципиально новые вещества, керамики и сталь с необычными качествами. Но это уже другая тема.

Про другие виды сварки читайте на нашем сайте:

Про другие виды сварки читайте на нашем сайте:

- Особенности технологии механизированной сварки.

- Технология и принцип действия импульсной сварки.

- Особенности технологии электродуговой сварки.

- Сварка на электронно-лучевых установках.